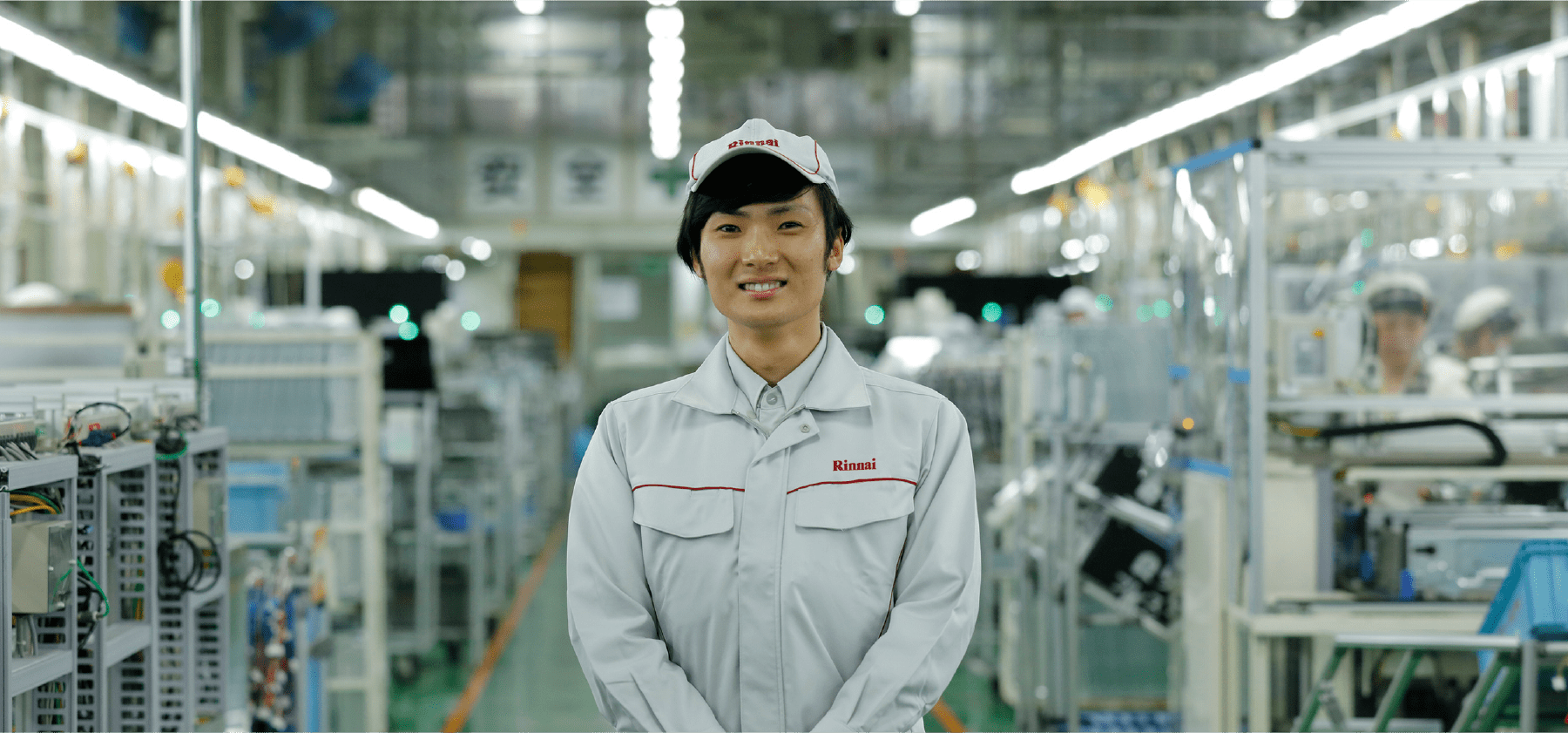

多種多様な製品。

その生産と品質を、

縁の下から支えていく。

技術系社員

製造管理 / 大口工場

伊藤 彰将(2009年入社)

電気学科

多種多様な製品。

その生産と品質を、

縁の下から支えていく。

製造管理 / 大口工場

伊藤 彰将(2009年入社)電気学科

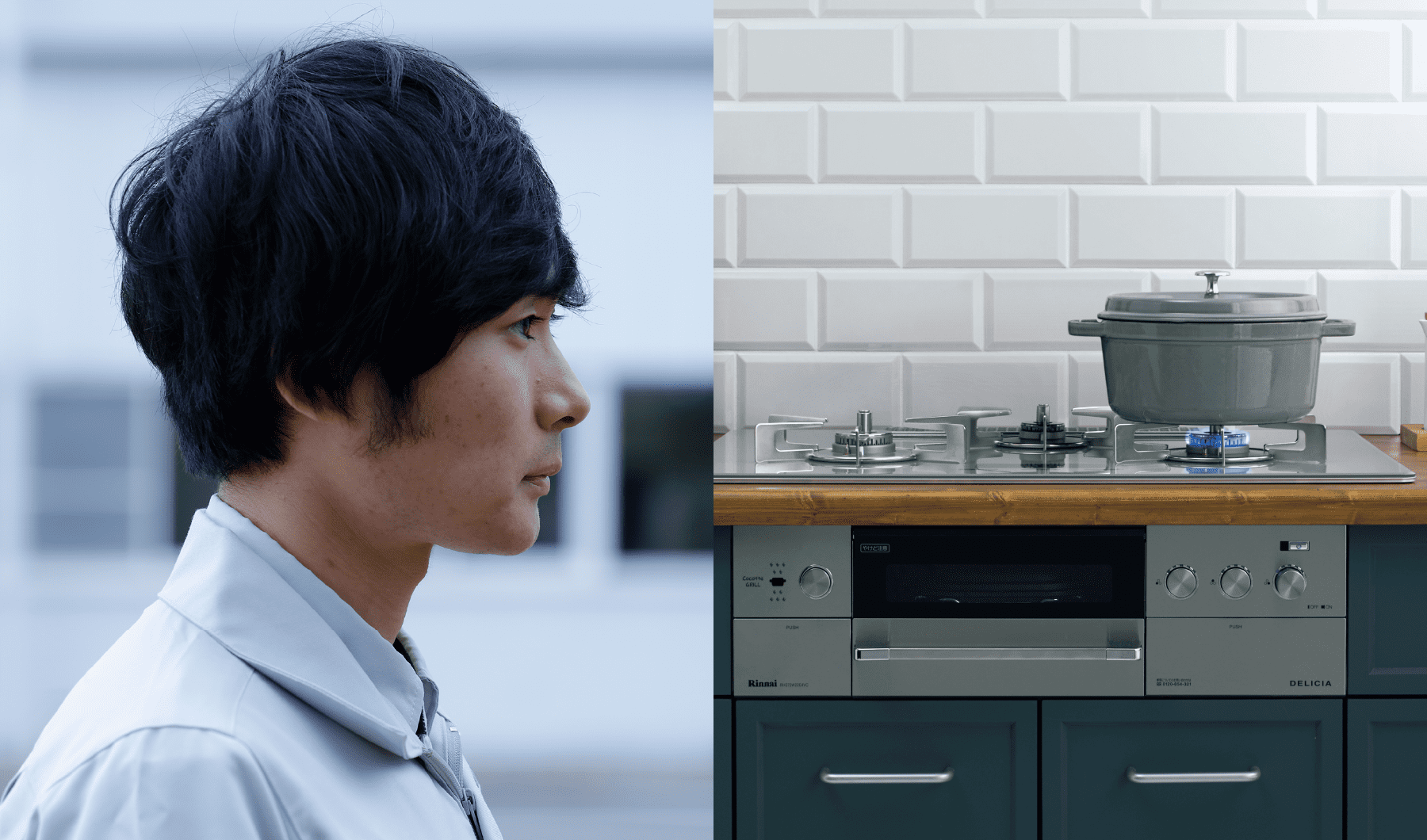

私たちの後工程は、

「お客様」です。

「お客様」です。